Die Hörmann KG aus Werne fertigt Stahlzargen aus feuerverzinktem Feinblech und Edelstahl. 2013 beauftragte das Unternehmen den Spezialisten für Werkzeug- und Maschinentechnik, die Ottemeier GmbH aus Verl, mit dem Bau einer neuen Sondermaschine für die Stahlzargenbearbeitung. Die beiden Familienunternehmen kennen sich gut und haben bereits zahlreiche Projekte gemeinsam realisiert. Dieses Mal hatte Hörmann jedoch eine besonders anspruchsvolle Herausforderung für Ottemeier, die Matthias Meiner, Produktionsleiter bei Hörmann, wie folgt beschreibt: „Die neue Stanzanlage ist Teil einer Fertigungslinie. Der Materialfluss musste also in den Prozessablauf der Gesamtanlage eingebunden werden. Dadurch ergab sich die negative Stanzausrichtung, also von unten nach oben. Die daraus resultierende schwierige Entsorgung der Stanzbutzen hat Ottemeier erfolgreich gemeistert. Auch der Aufbau der Anlage war eine große Herausforderung. Die Stanzanlage wurde auf engstem Raum millimetergenau eingeführt. Aufgrund der jahrzehntelangen Erfahrung mit unserem Unternehmen hat Ottemeier die Aufgabenstellung richtig eingeschätzt, entsprechende Sorgfalt mit großem Wissen kombiniert und ist unseren Erwartungen voll und ganz gerecht geworden.“

Maßgeschneiderte Anlagen als Spezialität

Eine maßgeschneiderte Anlage, die allen technischen Anforderungen und den Räumlichkeiten des Zargenspezialisten Hörmann gerecht wird, war genau das richtige Projekt für Ottemeier. In der Maßschneiderei liegen die Wurzeln des Unternehmens. Mit der Entwicklung und Fertigung von Maschinen und Werkzeugen zur Herstellung von Kragenstäbchen für die Textilindustrie hatte Firmengründer Rudolf Ottemeier 1958 den Grundstein für die heutigen Geschäftsfelder gelegt. Abgesehen von der räumlichen Dimension mussten die Experten von Ottemeier auch technisch eine äußerst komplexe Aufgabe bewältigen. Dazu Frank Kampschnieder, Leiter Technik- und Projektentwicklung bei Ottemeier: „Die Entwicklung und Realisierung einer kommissionsbezogenen, automatisierten Bearbeitungslinie für Sonderzargen – in über 250 Produktvarianten bei Losgröße 1 – mit Anbindung an das ERP-System und Integration in eine Schweißlinie hat uns alle Register in der Entwicklung und der Umsetzung ziehen lassen.“

Eine Türzarge besteht aus zwei Seitenstäben und einem Kopfstab, die alle aus gekantetem Blech gefertigt werden. Mit seinen vielen Varianten und Ausführungen bietet Hörmann immer die passende Tür-zarge, ob für Büroräume, Kindergärten, Sporthallen, Krankenhäuser oder Hotels – in Standard- oder Sonderausführung, wahlweise mit individuellen Farben, speziellen Bandsystemen und Dämpfungsprofilen. So vielfältig das Angebot von Hörmann ist, so komplex sind die Anforderungen an die neue Stahlzargen-Bearbeitungslinie von Ottemeier. Denn alle Türzargen brauchen an unterschiedlichen Positionen verschiedenste Löcher und Aussparungen für die Befestigung im Mauerwerk, Einbringungsmöglichkeiten für Typenschilder, Falle und Riegel sowie Montagemöglichkeiten für Obentürenschließer.

Viele Fertigungsschritte in eine Anlage gepackt

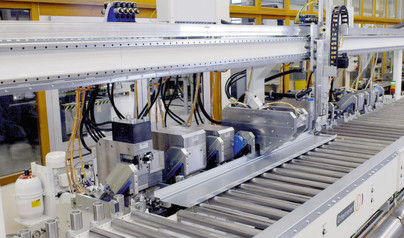

Die komplette Stahlzargen-Bearbeitungslinie für Hörmann besteht aus vier Sägen, zwei Handling-Portalen zur Materialbeschickung, einer Laserzelle mit speziellem Materialführungskonzept, einer komplexen Formstanzanlage und mehreren Rollbahnen für den Materialtransport. Die Steuerung der Anlage kommt von der Beckhoff Automation GmbH.

Die höchsten Anforderungen stellten die Integration der Laserzelle und die Beschickungsanlage an die Entwickler von Ottemeier. Frank Kampschnieder erklärt: „Für eine rentable Laserfertigung mussten wir Wartezeiten so weit wie möglich reduzieren. In puncto Kommunikation konnten wir einen optimalen Datenaustausch mit TwinCAT und einem Postprozessor gewährleisten. Für die Bearbeitung haben wir ein ausgeklügeltes Materialführungskonzept entwickelt, sodass die Bauteile hauptzeitparallel gerüstet werden können – während das eine in der Zelle bearbeitet wird, rüstet ein zweiter Arbeitsbereich in der Laserzelle bereits das nächste vor.“

Besonders stolz ist Ottemeier auf die intelligente Zuführung zur Laserzelle. Nach der Bearbeitung der Zargenrohlinge in der Sägeanlage transportieren vier motorisch verfahrbare Greiferzangen die Rohlinge von der Übergaberollbahn ab. Eine spezielle Greifertechnik lässt dabei viel Freiraum für die Laserschneidbearbeitung. Die Zargen werden bereits während der Einfahrt in die Laserzelle vermessen, um Abweichungen der Ist- und Sollkontur im Programm zu berücksichtigen. So werden Löcher und Aussparungen immer an der richtigen Position in der richtigen Größe ausgeschnitten – auch wenn die Zarge nicht optimal gerade geformt ist.

Sinnvoller Einsatz unterschiedlicher Werkzeuge

Insgesamt können für die Bearbeitung einer Stahlzarge zehn Werkzeuge zum Einsatz kommen, aber nicht immer werden alle Werkzeuge gleichzeitig benötigt, bedingt durch die hohe Anzahl an Produktvarianten. Ein Werkzeug stanzt eine optionale Aussparung, sodass die Zarge für rechts- und linksanschlagende Türen verwendet werden kann.

Das sogenannte Schrott-Stückchen wird zunächst ausgestanzt und dann wieder in die Zarge eingepasst. So kann der Monteur vor Ort das entsprechende Schrott-Stückchen je nach Türöffnungsrichtung leicht entfernen. Mit anderen Werkzeugen werden geformte Stanzlöcher für die Befestigung mit Schrauben auf der Scharnier- und Gegenseite der Zarge angebracht. Die Formstanzlöcher in der Laibung werden durch ein Doppelwerkzeug in verschiedenen Größen eingebracht. Ein weiteres Werkzeug nimmt die Vertiefung mit zwei Befestigungslöchern für das Typenschild vor, das für Brand- und Feuerschutztüren notwendig ist. Es folgt ein Werkzeug für schräge Tütungslöcher im Bereich der Dichtungsgumminut. Zudem setzt eine vollautomatische Nietsetzstation Blindnietmuttern in das Zargenprofl für die spätere Anbringung eines Obentürschließers.

Alle Stanzanforderungen sind im direkten Fertigungsfluss

Auch für die Stanzabfälle hat Ottemeier eine Sonderlösung entwickelt. Alle Abfälle werden abgesaugt und in einem Spänebehälter gesammelt. Dabei garantiert das automatische Kontrollverfahren, dass keine Rückstände in der Anlage oder in den Werkzeugen verbleiben. Nachdem die Anlage im Mai 2014 installiert und in Betrieb genommen wurde, zieht Produktionsleiter Matthias Meiner ein sehr positives Fazit: „Die Zusammenarbeit verlief wie erwartet reibungslos. Ottemeier hat unsere Anforderungen bis ins kleinste Detail umgesetzt und den vorhandenen Platz optimal ausgenutzt. Es wurde kein einziger Millimeter verschenkt, selbst Träger der Hallenkonstruktion sowie Gullydeckel wurden in der Maschinenkonstruktion berücksichtigt.“

Die Formstanzanlage ist aber nicht nur passgenau konstruiert, sondern auch sehr effizient, erläutert Matthias Meiner: „Die neue Anlage ermöglicht die Stanzanforderung im direkten Fertigungsfluss. Dadurch entfallen zusätzliche Handling- und Liegezeiten zwischen unabhängigen Fertigungsstationen ebenso wie die Bearbeitungszeit dieser Teile in den manuellen Arbeitsbereichen. Darüber hinaus erhöht sich durch das automatisierte Stanzen die Prozesssicherheit. Fehler sind ausgeschlossen.“

27.09.14 | Autor / Redakteur: Marion Ottemeier-Esken / Dietmar Kuhn